ಟೈಟಾನಿಯಂಅದರ ಅಸಾಧಾರಣ ಶಕ್ತಿ, ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ಹಗುರವಾದ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ ವಿವಿಧ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ಹೆಚ್ಚು ಬೇಡಿಕೆಯಿರುವ ವಸ್ತುವಾಗಿದೆ. ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಏರೋಸ್ಪೇಸ್, ವೈದ್ಯಕೀಯ ಮತ್ತು ಆಟೋಮೋಟಿವ್ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಟೈಟಾನಿಯಂ ಅನ್ನು ನಿರ್ದಿಷ್ಟ ಘಟಕಗಳಾಗಿ ರೂಪಿಸಲು ಬಂದಾಗ, ಎರಡು ಪ್ರಾಥಮಿಕ ವಿಧಾನಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಿಕೊಳ್ಳಲಾಗುತ್ತದೆ: ಮುನ್ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಎರಕಹೊಯ್ದ. ಪ್ರತಿಯೊಂದು ವಿಧಾನವು ತನ್ನದೇ ಆದ ಅನುಕೂಲಗಳು ಮತ್ತು ಮಿತಿಗಳನ್ನು ಹೊಂದಿದೆ, ತಯಾರಕರು ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳ ನಡುವಿನ ವ್ಯತ್ಯಾಸವನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳಲು ಇದು ನಿರ್ಣಾಯಕವಾಗಿದೆ.

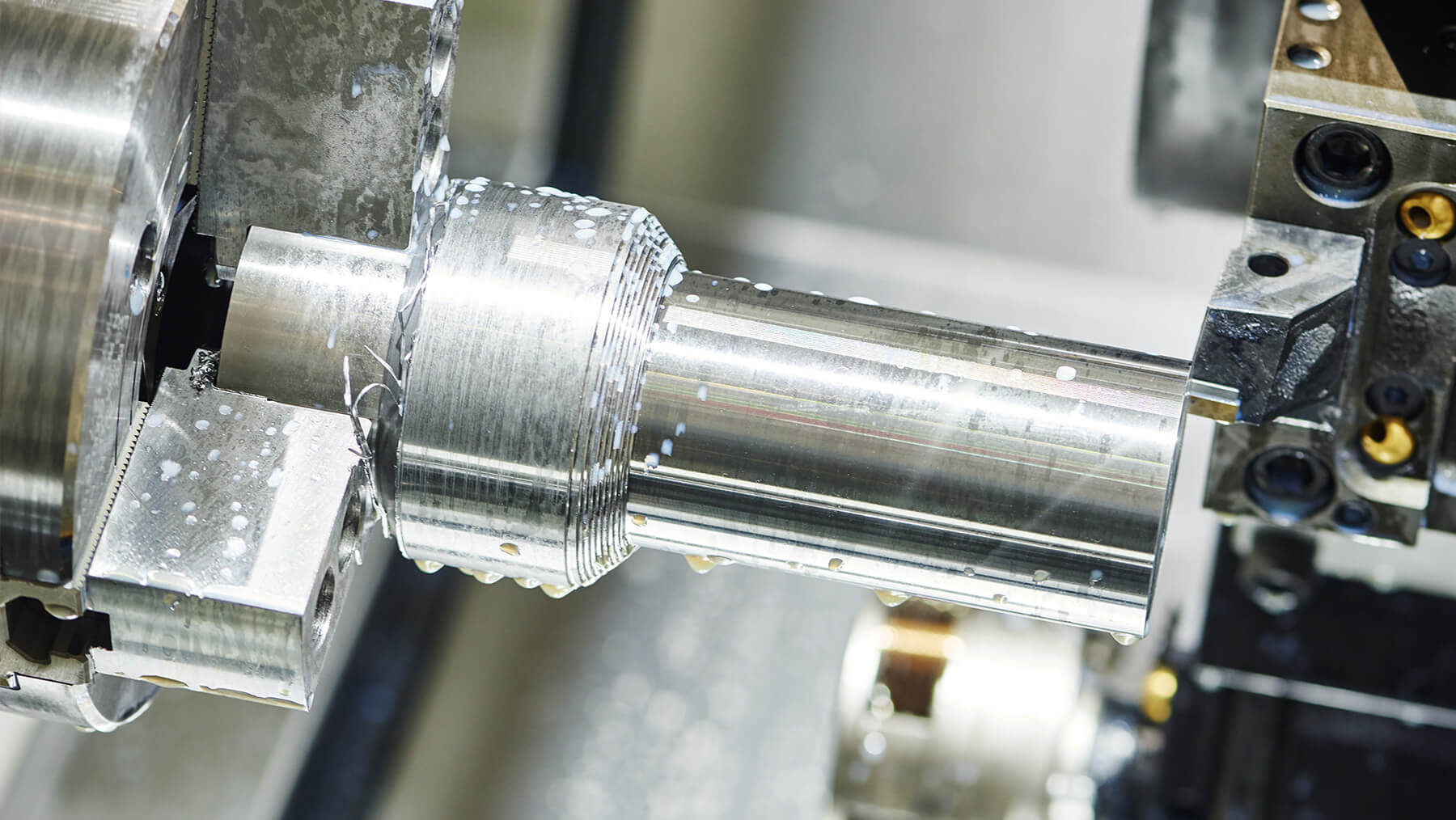

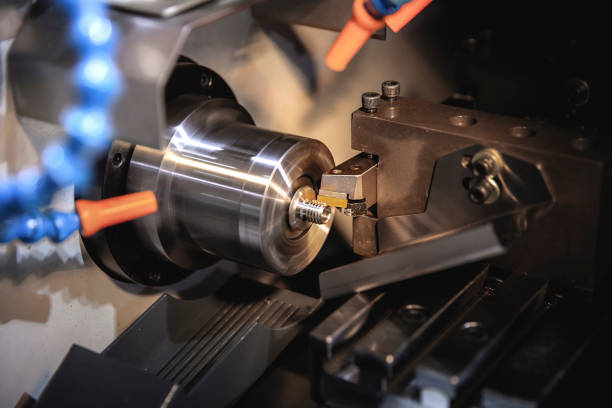

ಫೋರ್ಜಿಂಗ್ ಎನ್ನುವುದು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು ಅದು ಸಂಕುಚಿತ ಶಕ್ತಿಗಳ ಅನ್ವಯದ ಮೂಲಕ ಲೋಹವನ್ನು ರೂಪಿಸುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಟೈಟಾನಿಯಂನ ಸಂದರ್ಭದಲ್ಲಿ,ಮುನ್ನುಗ್ಗುತ್ತಿದೆವಸ್ತುವಿನ ಪ್ಲಾಸ್ಟಿಟಿಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ವಿರೂಪ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಗಮಗೊಳಿಸಲು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಫಲಿತಾಂಶವು ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಮತ್ತು ಉತ್ತಮ ಆಯಾಸ ಪ್ರತಿರೋಧದಂತಹ ಸುಧಾರಿತ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳೊಂದಿಗೆ ಒಂದು ಅಂಶವಾಗಿದೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಖೋಟಾ ಟೈಟಾನಿಯಂ ಭಾಗಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಉತ್ತಮವಾದ ಧಾನ್ಯದ ರಚನೆಯನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತವೆ, ಇದು ಅವರ ಉತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆಯ ಗುಣಲಕ್ಷಣಗಳಿಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ. ಮತ್ತೊಂದೆಡೆ, ಎರಕಹೊಯ್ದ ಪ್ರಕ್ರಿಯೆಯು ಕರಗಿದ ಲೋಹವನ್ನು ಅಚ್ಚಿನಲ್ಲಿ ಸುರಿಯುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ಬಯಸಿದ ಆಕಾರಕ್ಕೆ ಘನೀಕರಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ. ಎರಕಹೊಯ್ದವು ಸಾಮಾನ್ಯವಾಗಿ ಸಂಕೀರ್ಣ ಜ್ಯಾಮಿತಿಗಳನ್ನು ಮತ್ತು ದೊಡ್ಡ ಘಟಕಗಳನ್ನು ಉತ್ಪಾದಿಸಲು ಹೆಚ್ಚು ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ ವಿಧಾನವಾಗಿದೆ, ಇದು ಯಾವಾಗಲೂ ನಕಲಿ ಟೈಟಾನಿಯಂ ಭಾಗಗಳಂತೆಯೇ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ರಚನಾತ್ಮಕ ಸಮಗ್ರತೆಯನ್ನು ನೀಡುವುದಿಲ್ಲ. ಎರಕಹೊಯ್ದ ಟೈಟಾನಿಯಂ ಘಟಕಗಳು ಒರಟಾದ ಧಾನ್ಯ ರಚನೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಸರಂಧ್ರತೆಯನ್ನು ಹೊಂದಿರಬಹುದು, ಇದು ಅವುಗಳ ಒಟ್ಟಾರೆ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರಬಹುದು.

ಮುನ್ನುಗ್ಗುವಿಕೆ ಮತ್ತು ನಡುವಿನ ಪ್ರಮುಖ ವ್ಯತ್ಯಾಸಗಳಲ್ಲಿ ಒಂದಾಗಿದೆಎರಕ ಟೈಟಾನಿಯಂವಸ್ತುವಿನ ಸೂಕ್ಷ್ಮ ರಚನೆಯಲ್ಲಿದೆ. ಟೈಟಾನಿಯಂ ಅನ್ನು ನಕಲಿ ಮಾಡಿದಾಗ, ಪ್ರಕ್ರಿಯೆಯು ಲೋಹದ ಧಾನ್ಯದ ರಚನೆಯನ್ನು ಘಟಕದ ಆಕಾರವನ್ನು ಅನುಸರಿಸಲು ಜೋಡಿಸುತ್ತದೆ, ಇದು ಹೆಚ್ಚು ಏಕರೂಪದ ಮತ್ತು ಸಂಸ್ಕರಿಸಿದ ಸೂಕ್ಷ್ಮ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಈ ಜೋಡಣೆಯು ವಸ್ತುವಿನ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಆಯಾಸ ಮತ್ತು ಬಿರುಕು ಹರಡುವಿಕೆಗೆ ಹೆಚ್ಚು ನಿರೋಧಕವಾಗಿಸುತ್ತದೆ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ, ಎರಕಹೊಯ್ದ ಟೈಟಾನಿಯಂ ಭಾಗಗಳು ಕಡಿಮೆ ಏಕರೂಪದ ಧಾನ್ಯ ರಚನೆಯನ್ನು ಪ್ರದರ್ಶಿಸಬಹುದು, ಇದು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ವ್ಯತ್ಯಾಸಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು ಮತ್ತು ಘಟಕದ ಸಮಗ್ರತೆಯನ್ನು ಸಂಭಾವ್ಯವಾಗಿ ರಾಜಿ ಮಾಡಬಹುದು. ಪ್ರತಿ ಪ್ರಕ್ರಿಯೆಗೆ ಸಂಬಂಧಿಸಿದ ವಸ್ತು ತ್ಯಾಜ್ಯದ ಮಟ್ಟವು ಮತ್ತೊಂದು ಪ್ರಮುಖ ಪರಿಗಣನೆಯಾಗಿದೆ.

ಫೋರ್ಜಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ಎರಕಹೊಯ್ದಕ್ಕೆ ಹೋಲಿಸಿದರೆ ಕಡಿಮೆ ವಸ್ತು ತ್ಯಾಜ್ಯವನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ, ಏಕೆಂದರೆ ಇದು ಲೋಹವನ್ನು ಕರಗಿಸುವ ಮತ್ತು ಘನೀಕರಿಸುವ ಬದಲು ನಿಯಂತ್ರಿತ ವಿರೂಪತೆಯ ಮೂಲಕ ಬಯಸಿದ ರೂಪದಲ್ಲಿ ಟೈಟಾನಿಯಂ ಅನ್ನು ರೂಪಿಸುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಇದು ಮುನ್ನುಗ್ಗುವಿಕೆಯನ್ನು ಹೆಚ್ಚು ಸಮರ್ಥನೀಯ ಮತ್ತು ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ ಆಯ್ಕೆಯನ್ನಾಗಿ ಮಾಡಬಹುದು, ವಿಶೇಷವಾಗಿ ಟೈಟಾನಿಯಂನಂತಹ ಹೆಚ್ಚಿನ-ಮೌಲ್ಯದ ವಸ್ತುಗಳಿಗೆ. ಇದಲ್ಲದೆ, ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳುನಕಲಿ ಟೈಟಾನಿಯಂಘಟಕಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಎರಕಹೊಯ್ದ ಭಾಗಗಳಿಗಿಂತ ಹೆಚ್ಚು ಊಹಿಸಬಹುದಾದ ಮತ್ತು ಸ್ಥಿರವಾಗಿರುತ್ತವೆ. ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ವೈದ್ಯಕೀಯ ಅನ್ವಯಗಳಂತಹ ಘಟಕಗಳ ವಿಶ್ವಾಸಾರ್ಹತೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯು ಅತ್ಯಂತ ಪ್ರಾಮುಖ್ಯತೆಯನ್ನು ಹೊಂದಿರುವ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ಈ ಭವಿಷ್ಯವು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಫೋರ್ಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ನಿಯತಾಂಕಗಳನ್ನು ನಿಯಂತ್ರಿಸುವ ಮೂಲಕ, ತಯಾರಕರು ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಟೈಟಾನಿಯಂ ಘಟಕಗಳ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸರಿಹೊಂದಿಸಬಹುದು, ಉನ್ನತ ಮಟ್ಟದ ಗುಣಮಟ್ಟ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸಿಕೊಳ್ಳಬಹುದು.

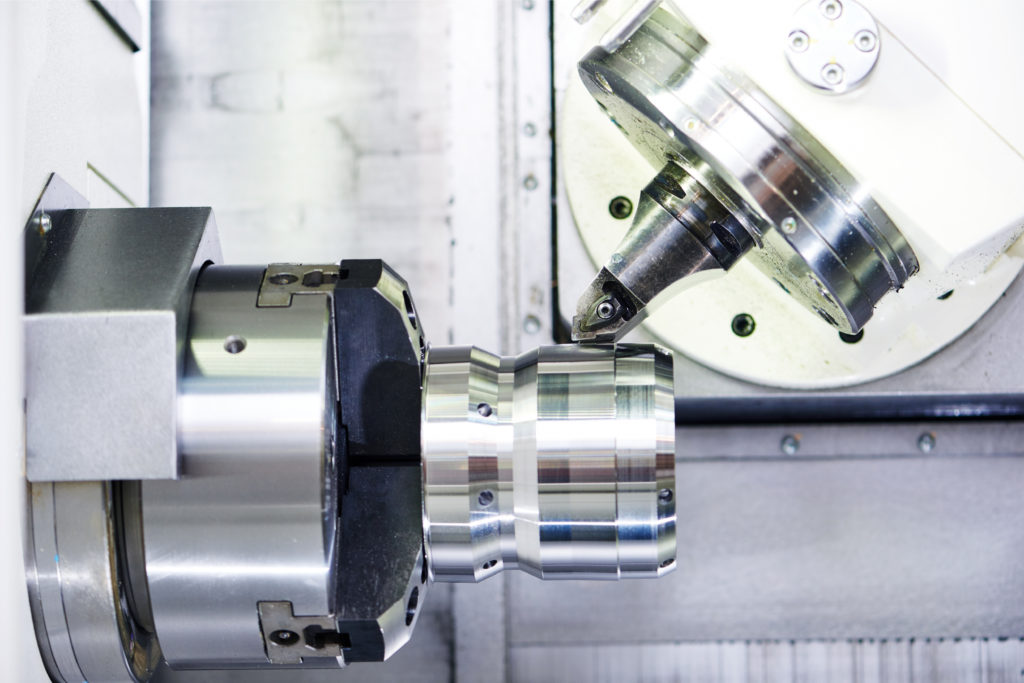

ಕೊನೆಯಲ್ಲಿ, ಟೈಟಾನಿಯಂ ಅನ್ನು ವಿವಿಧ ಘಟಕಗಳಾಗಿ ರೂಪಿಸಲು ಮುನ್ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಎರಕಹೊಯ್ದ ಎರಡೂ ಕಾರ್ಯಸಾಧ್ಯ ವಿಧಾನಗಳಾಗಿವೆ, ಪ್ರತಿಯೊಂದೂ ತನ್ನದೇ ಆದ ಅನುಕೂಲಗಳು ಮತ್ತು ಮಿತಿಗಳನ್ನು ಹೊಂದಿದೆ. ಕಡಿಮೆ ವೆಚ್ಚದಲ್ಲಿ ಸಂಕೀರ್ಣ ರೇಖಾಗಣಿತಗಳು ಮತ್ತು ದೊಡ್ಡ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಲು ಎರಕಹೊಯ್ದವು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದ್ದರೂ, ಫೋರ್ಜಿಂಗ್ ವಸ್ತುವಿನ ಸೂಕ್ಷ್ಮ ರಚನೆ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲೆ ಉನ್ನತ ನಿಯಂತ್ರಣವನ್ನು ನೀಡುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಹೆಚ್ಚಿನ ಶಕ್ತಿ, ಉತ್ತಮ ಆಯಾಸ ನಿರೋಧಕ ಮತ್ತು ಸುಧಾರಿತ ವಿಶ್ವಾಸಾರ್ಹತೆ ಹೊಂದಿರುವ ಘಟಕಗಳು. ಅಂತಿಮವಾಗಿ, ಟೈಟಾನಿಯಂ ಅನ್ನು ಮುನ್ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಎರಕಹೊಯ್ದ ನಡುವಿನ ಆಯ್ಕೆಯು ಅಪ್ಲಿಕೇಶನ್ನ ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳು ಮತ್ತು ವೆಚ್ಚ, ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸಮರ್ಥನೀಯತೆಯ ನಡುವಿನ ಅಪೇಕ್ಷಿತ ಸಮತೋಲನವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಎಪ್ರಿಲ್-22-2024